首先让我们来看看钢球在磨内的工况服役条件特征及主要的失效形式和质量问题。

在磨机粗磨仓中,钢球主要呈“瀑落”状态。钢球被衬板带到最高点,被抛砸在物料上,同时也有部分砸落到对面裸露的衬板上,谓之“空砸”现象。在细磨仓中,钢球则被带球能力较弱的设备(如平斜板)带到相对较低点呈“瀑泻”状态,而对物料进行“搓”“磨”。在这个过程中衬板传递能量,带动研磨体在磨内不断地抛落,滚动和滑动,磨损随之产生,其磨损失效机理如下:

切削和凿削磨损:钢球在磨机运动的上升阶段,与物料及其他研磨体相对滑动,被磨物料,如石灰石、砂岩、熟料、矿渣、页岩及煤等材料中的尖锐而质硬的颗粒对研磨体表面进行切削,切出的沟槽较深,相对钝而质软的颗粒切出的沟槽较浅,因而研磨体表面上的沟槽深浅不同。除沟槽深浅不同外,其宽窄还会因物料的硬度及研磨体的形状和尺寸而不同。

研磨体(球)所受磨损为三体磨损。由于球可以滚动,因而沟槽长短不同,并且纵横交错。球抛落时,以一定速度和角度冲击接触物料会产生局部凿削磨损,形成凿削凹坑。

变形磨损:钢球与物料相对滑动和冲击时,除直接切削和凿削外,还有犁沟变形和凿削伴随发生,金属被推挤压迫到沟槽和凹坑的边缘外侧,在重复作用和金属反复变形下,因应变疲劳产生裂纹,裂纹扩展、连接,形成犁屑薄片,自表面脱落。

脆性剥落:钢球在相互冲击过程中,也有钢球对衬板冲击的反作用力,致使钢球金相组织的脆性相(如碳化物)开裂、破碎,自表面剥落,造成磨损。

疲劳磨损:磨机转动、磨内衬板提升钢球的上升阶段受到反复的滑动和滚动,在抛落阶段受到反复冲击,在变化的冲击应力、接触压力、切应力作用下产生疲劳过程,一般是在亚表层形成疲劳裂纹,裂纹平行表面扩展,并向表面延伸形成疲劳剥落层,疲劳裂纹可以在表层下夹杂及在脆性碳化物相上生核,也可以在表面硬化层和动态软化间生核。当在远表层的铸造缺陷和夹杂上生核、扩散会导致宏观的疲劳剥落,形成显微薄层和剥落坑。

以上是钢球在正常工况条件下的磨损失效机理,其实钢球的失效形式除磨损外还有破碎与失圆等现象。

钢球破碎和失圆的基本定义如下:

1.破碎球

钢球在使用过程中破碎成两半或者破碎面积超过钢球总面积1/3以上称为破碎球。钢球在使用过程中破碎球的总量和总用球量的百分比称为破碎率。

2.失圆目前,国家标准和行业标准都没有作出失圆和失圆率的规定,但国外有此规定,即钢球在使用2000h 以后,经检测失圆大于7%即为失圆。

失圆(偏磨)=(最大直径-最小直径)÷平均直径×100%

失圆和失圆率在钢球使用中的确存在,但因缺少这方面统计数据,所以在制定标准时暂未作规定。钢球失圆后降低了研磨效果,使磨机台时产量下降。

钢球除上述主要失效形式外,涉及钢球质量问题的还有钢球的外观质量。

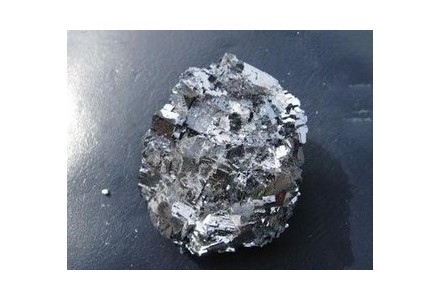

外观质量一般缺陷是指表面粗糙不光洁,并有皱皮、掉砂、气孔、渣孔、毛刺、飞边等缺陷,存在这些缺陷既影响外观,又影响使用寿命,同时还降低粉磨效率。

钢球质量事故原因分析

钢球破碎、失圆或磨耗高这几种现象在质量事故中几乎都是同时出现,只要有破碎和失圆,磨耗肯定就高,原因可以从以下几方面分析:

1.化学成分不合格钢球因为使用工况条件要求不同,材质品种多,有低铬球、中铬球、高铬球及特高铬球,另外还有奥贝体球墨铸铁球、马氏体球墨铸铁球,每个球种都有不同化学成分标准,化学成分合格是钢球质量的最基本的要求,化学成分不合格就会直接影响材质性能。

2.热处理工艺热处理工艺不正确或者工艺正确但没有严格执行,铸球的应力没消除,就会导致高铬球的金相组织不合理,残余奥氏体过高。目前采用的风淬工艺高铬球的残余奥氏体一般都在15%~30%,在使用过程中奥氏体转化为马氏体,体积膨胀,内应力增大,钢球在冲击磨损过程中一块块剥落,一般在磨机内经过900~1000h

使用后,这种现象较为严重。

3.铁水中气体含量高,炉料潮湿,水分在高温时分解成氢气和氧气,浇注前又没有进行脱氧,或者铸型排气不好,从而在铸球

内部产生气孔,降低了铸球的

强度。

4.浇注过程中铁水和铁渣没有分离干净,造成铸球产生渣孔,这也降低了铸球的强度。

5.生产过程中废钢没有严格管理,混进了劣质废料,特别是低熔点的金属材料(如铅、锌等)含量超标,容易产生破碎。

以上是对钢球因自身质量原因造成破碎、失圆、变形等失效原因的简要分析,那么在钢球自身质量过硬,各项技术指标都符合国标的前提下,在粉磨工艺条件及磨机规格参数等诸多因素中,如原料硬度、温度、水分、磨机转速、磨外预粉碎设计、衬板结构等又是如何对钢球失效造成不同影响的呢?恐怕这也是诸多钢球制造商与水泥用户发生钢球质量纠纷时各执一词的关键所在了。

免责声明:矿库网文章内容来源于网络,为了传递信息,我们转载部分内容,尊重原作者的版权。所有转载文章仅用于学习和交流之目的,并非商业用途。如有侵权,请及时联系我们删除。感谢您的理解与支持。